- Rupture de stock

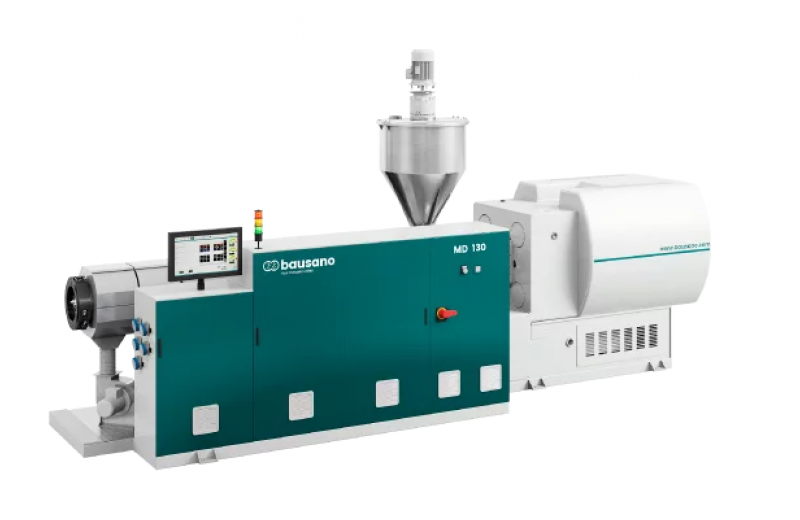

Série MD Plus :

Un pas en avant, depuis 1982

La technologie innovante de nos extrudeuses nous permet de créer des lignes polyvalentes pour le traitement du plastique et des matériaux thermoplastiques nouveaux.

Des lignes entièrement personnalisables, dont le principal atout est la capacité à s'adapter parfaitement à tout besoin technique.

Nous offrons également un soutien continu, qui commence lors de la phase d'analyse préalable à la vente et se poursuit avec un service d'assistance et de fourniture fiable et étendu.

Les extrudeuses double vis et les machines de compoundage Bausano comptent parmi les solutions les plus fiables et hautement efficaces sur le marché du traitement des matières plastiques.

La qualité d'un profilé, d'un tuyau ou de tout produit thermoplastique dépend de la qualité de la ligne d'extrusion qui l'a généré. C'est pourquoi, pour nos extrudeuses double vis et nos machines de compoundage, il n'existe pas de détail qui soit secondaire et chaque élément, de la mécanique à l'électronique, doit être conçu et produit avec soin et sur mesure.

Une géométrie de vis conçue pour améliorer l'efficacité, un système de transmission capable de réduire l'effort de couple d'un quart pour améliorer les performances et prolonger la durée de vie des moteurs dernière génération du système, et un outil important et intuitif pour analyser la consommation. Des éléments qui se traduisent par plus de production et d'efficacité énergétique. Des avantages qui font de nos lignes les solutions les plus sûres et les plus innovantes dans le secteur de l'extrusion.

Nées de l'expérience de Bausano et de la recherche continue de technologies et de solutions toujours plus performantes, les nouvelles extrudeuses MD Plus et Nextmover pour matières plastiques améliorent la productivité de la ligne et réduisent les coûts et la consommation en énergie.

Conception de la vis de l'extrudeuse

L'extrusion double vis Bausano est largement utilisée pour le mélange, le compoundage ou la réaction de matériaux polymères. De plus, les configurations des vis elles-mêmes peuvent être modifiées par le bureau d'études de Bausano pour obtenir des caractéristiques de mélange particulières pour des projets personnalisés. La personnalisation de la vis est l'un des points forts de Bausano car chaque projet nécessite une attention spéciale. Les extrudeuses double vis comportent presque toujours également des ports de dégazage. Les extrudeuses double vis sont utilisées pour la polymérisation de masse, la production (tuyaux, feuilles, etc.) ou le compoundage. Les extrudeuses double vis ont une meilleure capacité de mélange, ce qui permet d'économiser plus de matériau, car les doubles vis mélangent généralement avec moins d'énergie.

Direction de la vis

Les extrudeuses double vis peuvent être co-rotatives ou contrarotatives. Dans la version co-rotative, une vis frotte l'autre sans créer de cisaillement important contre les parois du cylindre. Elles sont conçues comme des dispositifs de transfert de masse, dont les principales applications sont le mélange, la dévolatilisation et l'extrusion réactive. Les deux types d'extrudeuses double vis ont des avantages distincts qui mènent à leur utilisation pour des applications spécifiques.

La machine contrarotative Bausano présente de très bonnes caractéristiques d'alimentation et de transport du matériau. Le temps de séjour et le contrôle de la température du matériau dans la machine sont également uniformes. Les extrudeuses double vis contrarotatives à engrènement complet sont essentiellement des pompes volumétriques indépendantes du critère de friction et sont conçues pour les polymères thermosensibles tels que le PVC ou le C-PVC. Pendant l'extrusion à double vis, la matière première est transportée, comprimée, dégazée, plastifiée, cisaillée, malaxée, fusionnée à un niveau optimal et homogénéisée avant d'entrer dans la filière.

Les extrudeuses à double vis parallèles contrarotatives, comme celles produites chez Bausano, sont la meilleure solution pour travailler par exemple du PVC+100 pce CaCO3. Les vis parallèles sont plus longues que les vis coniques, en fait, avec un rapport L/D de 1/30, le premier type est bien suggéré pour garantir une bonne gélification du matériau. La forme de la vis parallèle donne plus de temps au processus de plastification, pour mieux enrober et amalgamer la quantité élevée de carbonate. Le carbonate est un matériau très corrosif, ce qui est un point clé en termes de durée de vie de la vis et du cylindre. Avec ce type d'application, la vis parallèle à une meilleure capacité de résistance à l'action corrosive de la charge carbonate en raison de son cœur plus grand et plus résistant. Cela garantit également une durée de vie plus longue du cylindre.