- Rupture de stock

Extrudeuses monovis E-GO pour Tuyaux

Grâce à la technologie E-GO monovis de Bausano, il est possible de fabriquer des tuyaux pour un grand nombre d'applications dans divers secteurs, du bâtiment (conduites d'eau, d'électricité et de gaz) au secteur médical, en passant par l'automobile.

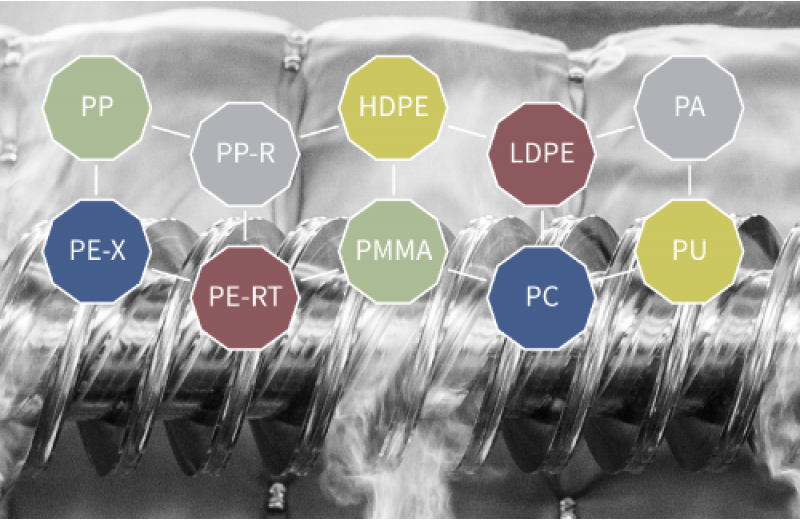

Tuyaux monocouches ou multicouches, rigides ou flexibles, de diamètre variable, de petite à grande section, fabriqués en PP, PP-R, PE, HDPE, LDPE, PE-X, PE-RT, PMMA, PC, PA et PU.Grâce à la vaste gamme d'accessoires Bausano – tous personnalisables – il est possible de construire des lignes d'extrusion complètes répondant à toute exigence spécifique.

Tout ce dont vous avez toujours rêvé pour votre extrudeuse monovis :

Différentes géométries de vis pour traiter une grande variété de polymères:

JUST GO JUST E-GO

Extrudeuse monovis E-GO: le mariage parfait entre puissance, technologie et élégance.

Démarche de conception de la vis

Le principal atout de l'extrudeuse E-GO réside dans la géométrie de sa vis, qui permet une conception personnalisée et un pas différencié, ce qui se traduit par une optimisation du couple à travers l'augmentation de la cadence de la machine et la possibilité de traiter à basse température des matériaux tels que les polyoléfines. Nous consacrons énormément de temps et d'attention au soin du moindre détail de nos produits, dans le but d'en maximiser le rendement et d'en assurer la fiabilité dans la durée.

Un modèle d'efficacité

Le rendement énergétique élevé est également assuré par les moteurs asynchrones peu gourmands en énergie ; la faible usure, quant à elle, réduit le risque de défaillance et contribue à diminuer les frais généraux, en réduisant la nécessité d'un entretien fréquent. En outre, grâce au Digital Extruder Control de Bausano, l'interface utilisateur est entièrement personnalisable et permet d'utiliser le même moniteur pour contrôler l'extrudeuse et les accessoires de fin de ligne en même temps

Processus d'extrusion monovis

Les extrudeuses monovis Bausano créent une pression dans le polymère fondu de manière à ce qu'il puisse être extrudé à travers une filière ou être injecté dans un moule. Les extrudeuses monovis sont généralement utilisées pour le transport plutôt que pour le mélange ou l'homogénéisation des polymères.

L'extrudeuse monovis Bausano est composée d'une vis et d'un cylindre, d'un mécanisme d'entraînement, d'un dispositif d'alimentation en résine et de commandes. La vis à l'intérieur de l'extrudeuse tourne constamment, déplaçant la résine à travers le cylindre chauffé. Grâce aux températures élevées, le matériau est mélangé et devient une matière fondue homogène. Une forte pression est créée, qui pousse la matière fondue en dehors de l'extrudeuse et dans le moule.

Une trémie Bausano est fixée au cylindre à l'extrémité d'entrée de la vis et la résine est soit introduite par gravité (alimentation inondée) dans la section d'alimentation de la vis, soit dosée (alimentation affamée) par la trémie jusqu'à la vis. La résine peut être sous forme de particules solides ou fondues. Si la charge de résine est sous forme solide, typiquement les granulés (ou les poudres), la vis de l'extrudeuse Bausano doit d'abord transporter les granulés hors de l'ouverture d'alimentation, faire fondre la résine, puis la pomper et la pressuriser pour une opération de traitement en aval. Ce type de machines est appelé extrudeuse de plastification monovis, à savoir l'extrudeuse monovis Bausano E-GO.

Zones de température et vis

Le cylindre est généralement chauffé avec un minimum de trois zones de température. Ces différentes zones de température sont compatibles avec les trois fonctions utilitaires de la vis : transport de solides, fusion, et pompage ou dosage du polymère. Le processus de plastification monovis commence par le mélange des matières premières. Généralement, plusieurs matières premières différentes sont ajoutées à la trémie, telles que des granulés de résine fraîche, des matériaux recyclés, des additifs et un concentré de couleur. Ensuite, la matière première s'écoule par gravité de la trémie à travers la gorge d'alimentation du boîtier d'alimentation et dans la section de transport des solides de la vis. Généralement, ce boîtier d'alimentation est refroidi par eau. La section d'alimentation de la vis est généralement conçue par le bureau technique de Bausano, avec une profondeur constante et une longueur axiale d'environ 4 à 8 diamètres de cylindre. Directement après la section de transport des solides se trouve une section où la profondeur du canal diminue jusqu'à une section de mesure de la profondeur très mince. En général, la section de mesure a également une profondeur constante, mais il existe de nombreuses variations où les canaux oscillent.